کمپرسورها از ابزارهای صنعتی پرکاربردی هستند که در صنایع و مشاغل زیادی مورد استفاده قرار می گیرند. عملکرد کمپرسور های روغنی را براساس فاکتورها و پارامترهای متعددی دسته بندی می کنند.به طور کلی عملکرد کمپرسورها را به دو دسته کمپرسوردینامیکی و جابه جایی مثبت تقسیم کرد. کمپرسورهای روغنی نوعی کمپرسور روتاری می باشند که زیر مجموعه کمپرسور جا به جایی مثبت هستند. کمپرسورها انرژی مورد نیاز ابزارهای پنوماتیک را تامین می کنند و باید متناسب با صنعت و مشاغل از انواع آن ها بهره برد.

- مبانی عملکرد کمپرسورهای روغنی و اهمیت فرآیند فشرده سازی

- اهمیت فرآیند فشرده سازی در عملکرد کمپرسور

- مراحل کلیدی در فرآیند فشرده سازی گازها در کمپرسورهای روغنی

- تأثیر پارامترهای مختلف بر کارآیی و کیفیت فشرده سازی در کمپرسورهای روغنی

- فشار خروجی کمپرسور

- انتخاب صحیح رگولاتور در عملکرد کمپرسور روغنی

- خشک کن

- مخازن هوا

- راندمان موتور

- واحد فشرده سازی هوا

- تخلیه و نشتی

- پیشرفت های تازه در فناوری های فشرده سازی و نقش آن ها در بهبود کارآیی کمپرسورهای روغنی

- سخن پایانی

- سوالات متداول

- کمپرسور هوا چیست؟

- فرآیند کمپرسور روغنی به چه صورت است؟

مبانی عملکرد کمپرسورهای روغنی و اهمیت فرآیند فشرده سازی

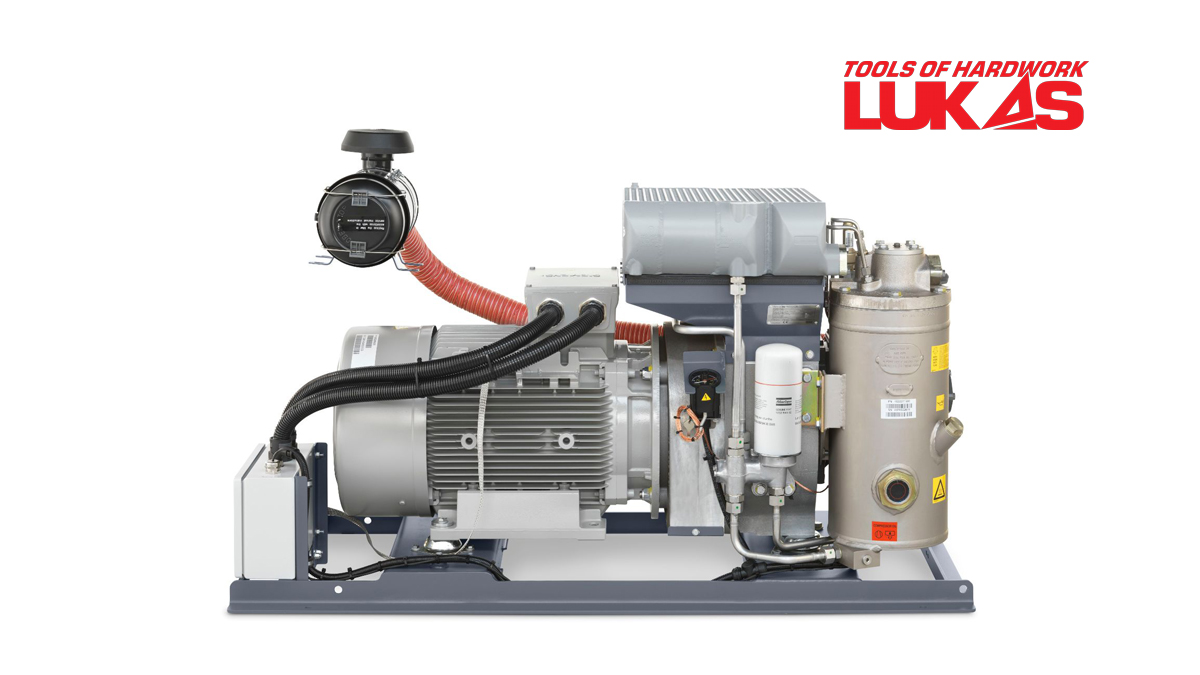

فرآیند کار یک کمپرسور روغن با مکش هوا از طریق شیر تخلیه و جریان هوا از طریق فیلتر ورودی شروع می شود. فیلترهای هوا ذرات معلق موجود در هوا را که برای ایراند مضر هستند جدا می کند. سپس هوا برای فشرده سازی وارد ایراند می شود. فرآیند فشرده سازی با عبور سیال بین دو روتور انجام می شود.

پروفیل روتور به گونه ای طراحی شده است که با عبور مایع به نوک روتور، فضای آزاد کاهش می یابد و باعث افزایش فشار سیال می شود. مایع داخل ایراند در فضای بین دو روتور و محفظه محبوس می شود. ضمناً هوای وارد شده به نفتا نیز به داخل ایراند پمپاژ خواهد شد. پمپاژ روغن به دو دلیل رخ می دهد:

- روانکاری

- خنک کننده

- آب بند بین بدنه ایراند(airend) و روتورها (فیلم روغنی که ضخیم تر از شکاف بین روتورها و بدنه ساخته شده است از حرکت سیال کار به نقاط کم فشار و پدیده برگشت فشار جلوگیری می کند.

هوای فشرده و ذرات روغن از شیر ایراند وارد مخزن جداکننده روغن می شود. در جداکننده روغن در اثر جریان گردابی، روغن سنگین تر از هوا در کف مخزن جای می گیرد و هوای سبک تر روی مخزن و پس از عبور روغن به سمت بالا میرود سپس از فیلتر جداکننده روغن از هوا به صورت کامل از روغن جدا می شوند. هوا برای خنک سازی رادیاتور وارد و مصرف می شود.

عملکرد یک کمپرسور، بسیار وابسته به نوع روغنی است که درون آن وارد میشود و قلب تپنده یک کمپرسور باد موتور آن می باشد، بنابراین سعی کنید با خواندن مقاله ی عملکرد روغن در کمپرسور باد شناخت بهتری نسبت به کمپرسور خود پیدا کنید.

لوکاس تولز

مسیر روغن دارای دستگاهی به نام شیر ترموستاتیک است. پس از ورود روغن به مخزن سپراتور، در صورتی که دمای روغن کمتر از دمای تنظیم شده توسط شیر ترموستاتیک باشد، پس از فیلتر شدن به روغن باز می گردد. اما اگر دمای روغن خروجی از مخزن بالا باشد، پیستون سوپاپ ترموستاتیک کار می کند و اجازه می دهد روغن به سمت رادیاتور جریان یابد تا روغن خنک شود.

اهمیت فرآیند فشرده سازی در عملکرد کمپرسور

جمع آوری گاز و عملیات میدانی الزامات فشرده سازی گاز بالادست را به ما یادآوری می کند. عملیات فشار بالا در پایین دست عملیات میدانی ممکن است برای بازیابی مایعات از گاز غنی از هیدروکربن بسته به تدارکات حیاتی باشد. برخی از خطوط لوله حمل و نقل به فشار بالاتری نیاز دارند تا قطر لوله را کوچکتر نگه دارند و گاز را در فاز متراکم نگه دارند و در نتیجه از تراکم و جریان دو فاز در خط لوله جلوگیری کنند.[1]

مراحل کلیدی در فرآیند فشرده سازی گازها در کمپرسورهای روغنی

در هر بخش از صنعت زمانی که شرایط به طور معمول برای انجام فرآیندهای مختلف وجود ندارد از فرآیند فشرده سازی گازها در کمپرسورهای روغنی استفاده می شود. تولیدکنندگان گاز طبیعی را به چند دلیل دلایلی فشرده می کنند.

- بالادست- تولیدکنندگان اغلب از فشرده سازی برای تزریق گاز به داخل چاه جهت بالا آمدن مایعات به سطح استفاده می کنند. آنها همچنین از آن برای فشرده کردن گاز کم فشار از مخازن، دستگاه های کنترل و سایر تجهیزات برای کمک به دفع گازهای گلخانه ای فراری (VRU) استفاده می کنند.

- جریان میانی – در جریان میانی، از فشرده سازی برای انتقال گاز از یک مکان به مکان دیگر از طریق کیلومترها لوله استفاده می شود.

- پایین دست – در بخش پایین دست، به حذف مایعات برای برآوردن نیازهای مصرف کننده و ایمنی کمک می کند.

در صنعت نفت و گاز از دو نوع کمپرسور اصلی استفاده می شود: رفت و برگشتی و اسکرو.

یک کمپرسور رفت و برگشتی گاز طبیعی از پیستون و جابجایی مثبت برای فشرده سازی گاز استفاده می کند. گاز وارد منیفولد می شود، به داخل سیلندر تراکم جریان می یابد، سپس با فشار بالاتری تخلیه می شود. جریان ورودی یا “سمت مکش” کمپرسور از 30 psi و 80 درجه فارنهایت شروع می شود. وارد اسکرابر ورودی می شود و مایعات آزاد می شوند. در کمپرسور رفت و برگشتی سه مرحله فشرده سازی وجود دارد.

- در مرحله اول تراکم، پیستون ها گاز را تا 155 psi فشرده می کنند و دما تا 260 درجه فارنهایت افزایش می یابد. همانطور که از مرحله اول خارج می شود به داخل اینترکولر می رود که گاز را تا 120 درجه فارنهایت خنک می کند.گرم شدن و خنک شدن گاز همراه با فشرده سازی باعث می شود مایعات بیشتری از گاز خارج شوند. در این مرحله وارد اسکرابر دیگری می شود تا مایعات خارج شوند.

- مرحله دوم فشرده سازی، فشار را تا 490 psi افزایش می دهد و دما نیز تا 270 درجه فارنهایت گرم می شود. از آنجا از طریق کولر باز می گردد تا دما به 120 درجه فارنهایت برگردد. با فشار و خنک شدن بیشتر، مایعات بیشتری در آخرین اسکرابر می ریزند.

- مرحله سوم فشرده سازی فشار را تا 1200 psi و 240 درجه فارنهایت می رساند. یک بار دیگر، گاز داغ از کولر عبور کرده و در دبی 120 درجه فارنهایت از آن خارج می شود. برخی از تولیدکنندگان گاز فشرده شده را از آخرین اسکرابر عبور می دهند تا مایعات باقی مانده را نیز خارج شوند.

تأثیر پارامترهای مختلف بر کارآیی و کیفیت فشرده سازی در کمپرسورهای روغنی

کارآیی تجهیزات موضوعی است که امروزه در دستور کار همه شرکت ها قرار دارد و هر روز بر اهمیت آن افزوده می شود. بهره وری انرژی با تأثیر مستقیم مصرف انرژی بر هزینه های تولید و آسیب های ناشی از اتلاف انرژی به صنعت و محیط زیست به یکی از اولین موضوعات دستور کار شرکت ها تبدیل شده است. اگر عملکرد کمپرسور به طوری شود که ناکارآمد به حساب آید هزینه های انرژی را افزایش می دهد و همچنین به دلیل تلفات تجربه شده بر فرآیندهای تولید تأثیر منفی می گذارد. بنابراین، برای بالا بردن کارآیی کمپرسورها باید از عواملی که بر کارآیی کمپرسورهای روغنی تاثیر می گذارند اطلاع داشته باشیم.

فشار خروجی کمپرسور

یکی از عوامل موثر بر عملکرد کمپرسور فشار خروجی کمپرسور است. هنگامی که کمپرسورها با فشاری بالاتر از فشار مناسب برای طراحی آنها کار می کنند، بازده انرژی دستگاه ها شروع به کاهش می کند. برای کاهش تلفات فشار در سیستم در کمپرسورهای با تولید هوای فشرده باید دلیل افزایش مصرف هوا را شناسایی کرد. عاملی که با محدود کردن جریان هوا باعث افزایش مصرف هوا می شود ممکن است انسداد در خشک کن، مبدل یا فیلترها باشد. تعویض به موقع فیلتر و روغن بسیار مهم است.

پس از رفع مشکل دستگاه محدود کننده جریان هوا، حجم هوا به حالت عادی باز می گردد. بنابراین، زمانی که کمپرسور در فشار مورد نیاز کار می کند، نتیجه کارآمدتری به دست می آید.

انتخاب صحیح رگولاتور در عملکرد کمپرسور روغنی

انتخاب رگولاتور فشار، روان کننده ها، شیلنگ های هوا و تجهیزات متصل کننده با توجه به کمترین کاهش فشار ممکن و بهترین معیارهای عملکرد و اندازه گیری این تجهیزات بر اساس مقادیر دبی واقعی به جای دبی متوسط، راندمان سیستم را به میزان قابل توجهی افزایش می دهد. کوپلینگ های سایز بزرگتر باعث کاهش فشار می شوند. به عنوان مثال، کاهش فشار رخ داده در کوپلینگ سریع 1/4 اینچی تقریباً 83٪ کمتر از کوپلینگ سریع 1/8 اینچی است.

خشک کن

خشک کن با عملکرد ناکارآمد مقدار زیادی هوا را در خود نگه می دارد و کارایی کلی سیستم را به شدت کاهش می دهد. حتی اگر جایگزینی خشک کن سابق شما در نگاه اول هزینه اضافی به نظر برسد، رشد بهره وری به راحتی این هزینه را پوشش می دهد.

مخازن هوا

مخازن هوا یکی دیگر از عواملی است که مستقیماً بر راندمان کمپرسور و صرفه جویی در مصرف انرژی تأثیر می گذارد. انتخاب مخزنی که نزدیک به کمپرسور و کمی بزرگتر از نیاز محاسبه شده قرار می گیرد، کمک قابل توجهی به جبران فشار سیستم و برآوردن تقاضای ناگهانی می کند.

راندمان موتور

وضعیت کمپرسور هوا به طور قابل توجهی بر عملکرد کمپرسور تأثیر می گذارد. در هر ماشینی، قطعات به مرور زمان فرسوده می شوند. مهم است که مطمئن شوید کمپرسور شما درست است. باید به طور مداوم برای اطمینان از عملکرد بهینه در طول زمان سرویس می شود.[3]

واحد فشرده سازی هوا

مانند راندمان موتور، وضعیت سیستم فشرده سازی نیز بر راندمان دستگاه تأثیر می گذارد. نظارت بر وضعیت قطعات مکانیکی و همچنین تلاطم و اصطکاک هوا بسیار مهم است.

تخلیه و نشتی

پارامترهای خاصی مانند تلفات هوا در اثر تخلیه آب بر عملکرد یک کمپرسور تأثیر می گذارد. علاوه بر این، عواملی مانند نشتی کمپرسور داخلی و استفاده از هوای فشرده داخلی باید نظارت شود.

پیشرفت های تازه در فناوری های فشرده سازی و نقش آن ها در بهبود کارآیی کمپرسورهای روغنی

از آنجایی که فشرده سازی یک عامل مهم در صنعت و مشاغل است، مهم است که مطمئن شوید آخرین پیشرفت های تکنولوژیکی را دارید و از روش های پایدار و کارآمد استفاده می کنید. در یک کمپرسور معمولی درایو با سرعت متغیر (VSD)، اینورتر وظیفه تطبیق سرعت موتور کمپرسور با نوسانات تقاضای هوا را بر عهده دارد که مقدار انرژی مورد نیاز برای کارکرد آن را تا حد زیادی کاهش میدهد. این قطعه ای است که به کمپرسور اجازه می دهد تا به صرفه جویی انرژی دو رقمی دست یابد.

اما کمپرسور VSD یک کمپرسور معمولی نیست، به این معنی که Neos Next آن یک فناوری اینورتر معمولی نیست. در عوض، این یک قطعه مهندسی فوق العاده است که توسط Atlas Copco توسعه داده شده است و نقش مهمی در بهبود کارآیی کمپرسورهای روغنی دارد.

اینورتر با مدیریت سرعت موتور و فن کمپرسور، Neos Next در کارآمدترین محدوده جدید GA VSD در بازار مؤثر است و در مقایسه با مدل های با سرعت ثابت تا 60 درصد صرفه جویی در مصرف انرژی را ارائه می دهد.

اینورتر همچنین نقش کلیدی در سیستم کنترل دما هوشمند VSDˢ ایفا می کند و شیر کنترل هوشمند ترموستاتیک و فن VSD را تنظیم می کند تا اطمینان حاصل شود که کمپرسور همیشه با دمای تزریق روغن بهینه کار می کند. این نه تنها کارایی کمپرسورهای VSD را افزایش می دهد، بلکه با از بین بردن خطر تراکم ، قابلیت اطمینان آنها را نیز افزایش می دهد.

علاوه بر این،Neos Next تخلیه های هوشمند VSD ها را کنترل می کند. زمانی که زهکش ها نیاز به تخلیه دارند را کنترل می کند، که عملکرد و راندمان را در مقایسه با چرخه های زمان بندی شده سنتی بهبود می بخشد. علاوه بر این، Neos Next تعداد چرخه های تخلیه را شناسایی می کند تا در صورت لزوم، به جای در فواصل ثابت، امکان تعمیر و نگهداری را فراهم کند.

از آنجایی که قطعات کمتری نسبت به اینورترهای سنتی دارد، فناوری Neos Next تأثیر کمتری بر محیط زیست میگذارد و به پایداری دامنه VSD کمک می کند.

سخن پایانی

کمپرسور روغنی از جمله کمپرسورهای جابجایی مثبت است که میتواند کاربردهای متعددی در صنایع مختلف داشته باشد و برخلاف کمپرسور اسکرو بدون روغن میتوان هوایی با فشار بالاتر تولید کند. این کمپرسور همچنین طول عمر و راندمان بیشتری داشته و تعمیر و نگهداری راحت تری دارد. اگر از مقاله عملکرد کمپرسورهای روغنی خوشتان آمد و یا حتی تجربه ی کار با این دستگاه ها را دارید با ما در قسمت دیدگاه به اشتراک بگذارید.

سوالات متداول

کمپرسور هوا چیست؟

کمپرسور هوا یک ماشین برای فشرده سازی و افزایش فشار هوای ورودی به آن می باشد. کمپرسور، هوا را از اتمسفر جذب می کند و پس از فشرده سازی آن را به منظور ذخیره سازی به مخزن تحت فشار انتقال می دهد. هوای ذخیره شده توسط خط لوله از مخزن تحت فشار برای مصرف انتقال داده می شود. هوای فشره برای اهداف مختلفی از جمله دریل های پنوماتیک، دستگاه پرچ، پاشش رنگ، موتور جت، موتور هوا و …. استفاده می شود.

فرآیند کمپرسور روغنی به چه صورت است؟

فرآیند کاری کمپرسور اسکرو روغنی با مکش هوا توسط شیر آنلودر و عبور هوا از فیلتر ورودی آغاز میشود. هوا ذرات معلق موجود در هوا که برای ایراند مضر می باشند را جداسازی میکند و سپس هوا وارد ایراند جهت فشرده سازی می گردد. فرآیند فشرده سازی با عبور سیال از بین دو روتور صورت می گیرد. پروفیل روتورها به گونه ای طراحی شده است که با عبور سیال به انتهای ایراند فضای موجود کاهش یابد و در نتیجه فشار سیال افزایش یابد. سیال درون ایراند در بین فضای بین دو روتور و محفظه محبوس می باشد.